主要生產和銷售(shòu)金剛石

和立(lì)方(fāng)氮化硼製品

全國服務熱線

15981998378

導讀:在機械加工過程中經常會遇到光澤(zé)度與光潔度兩個概念,大多數時候(hòu)我們會將兩個概念混淆(xiáo)。其實光澤度與光(guāng)潔度是不一樣的概念,而(ér)光潔度又影響著物件的光(guāng)澤度。

概念區分

首先,表麵光潔度和表麵粗糙度是同一個(gè)概念,表麵光潔度是表麵粗(cū)糙度(dù)的另一稱法。表(biǎo)麵光潔(jié)度是按(àn)人的視覺觀點提出來的,而表(biǎo)麵粗糙度是按表(biǎo)麵微觀幾何形狀的實(shí)際提出來的。因為與國際標準(ISO)接軌,中國80年代後采用表麵粗糙度而廢(fèi)止了表麵光潔度。在表麵粗糙度國家標準GB3505-83、GB1031-83頒布後,表麵光(guāng)潔度的已不再采(cǎi)用。

表麵光潔度與表麵粗糙度有相應的(de)對照表。粗糙度有測量的計算公式,而光潔度隻能用樣板規對照。所以說粗糙度比光潔度更科學嚴謹。

表麵光澤度則(zé)是(shì)表示物體表麵對於光的漫反射的強(qiáng)弱(ruò),以(yǐ)肉(ròu)眼看去,表麵漫反射強烈,則更接近鏡麵效果,則光澤度高(gāo),反之,表麵漫反射弱,則光澤度低,因(yīn)此光澤度又稱為鏡麵光澤度。表麵光澤度的影響因素和表麵(miàn)的物理性能及(jí)表麵使用材料的化學性能有關。檢測物體(tǐ)表麵鏡麵光澤度的方法需(xū)要使用到表麵光澤度儀。

表麵粗(cū)糙度(dù)(surfaceroughness)是指加工表麵(miàn)具有的較小間距和微小峰穀的不平度。其兩(liǎng)波峰或兩波穀之間的距離(波距)很小(在1mm以下),它(tā)屬於微觀幾何形狀誤差。表麵粗糙度越小,則表麵越光(guāng)滑。

表麵粗糙度一般是由所采用(yòng)的加工方法(fǎ)和其他(tā)因素所形成的,例如加工過程中刀具與零(líng)件表麵間的摩擦、切屑分離時表(biǎo)麵層金屬的塑性變形(xíng)以及工藝係統中的高頻振動等。由於加工方法和工件材料的不(bú)同(tóng),被加工表麵留(liú)下(xià)痕跡的深淺、疏密(mì)、形狀和紋理(lǐ)都有差別(bié)。

表麵(miàn)粗糙度與機械零件的配合性質、耐磨性、疲勞強度、接觸剛度、振動和噪聲等有密(mì)切關(guān)係,對機械產(chǎn)品的使(shǐ)用(yòng)壽命和可靠(kào)性有重要影響。一般標注采用Ra。

表麵粗糙度對零件的影響

表麵粗糙度對零件的影響主要表現在以下(xià)幾個方(fāng)麵:

影響耐磨性(xìng):表麵越粗(cū)糙(cāo),配合表麵間的有效(xiào)接觸麵積(jī)越小,壓強越(yuè)大,摩擦阻力越大,磨損就越快。

影響配合的穩定性:對間隙配合來說,表麵越粗糙,就越易磨損,使工作過程中間隙逐漸增大;對過盈配合來說,由於裝配時將微(wēi)觀(guān)凸峰擠平,減小了實際有效過盈,降低了連接強度。

影響(xiǎng)疲勞(láo)強度:粗糙(cāo)零件的表麵存在較大的波穀,它們像尖角缺口和(hé)裂紋一樣,對應力集中很(hěn)敏感,從而影響零件的疲(pí)勞強度(dù)。

影響耐腐蝕性:粗糙的零件表麵,易使腐蝕性氣體(tǐ)或液體通過表麵的微觀凹穀滲入到金屬內層,造(zào)成表麵腐(fǔ)蝕。

影響密封性(xìng):粗糙的表麵之(zhī)間無法嚴密(mì)地貼合,氣體或(huò)液體通過接觸麵間的縫隙滲漏。

影響接觸剛度:接觸(chù)剛度是零件結合麵在(zài)外力作用下,抵抗接觸變形的能力。機器(qì)的剛度在很大程度上取決於各零件之間的(de)接觸剛度。

影響測量精(jīng)度:零件被測表麵和測量工具測(cè)量麵的表(biǎo)麵(miàn)粗糙度都會直接影響測量的精度,尤其是在精密測量時。

此外,表麵粗糙(cāo)度對零件的鍍塗層、導熱性和接觸電阻、反射能(néng)力和輻射性能、液體和氣體流動的阻力、導體表麵電流的流通(tōng)等都會有不同程度的影(yǐng)響。

不(bú)同加(jiā)工方法(fǎ)所能(néng)達到的表麵粗糙度(dù)

表麵特征 | 表麵(miàn)粗糙度(Ra)數值 | 加工方法舉例 |

明顯可見刀痕 | Ra100、Ra50、Ra25、 | 粗車、粗刨、粗(cū)銑(xǐ)、鑽孔 |

微見刀痕 | Ra12.5、Ra6.3、Ra3.2、 | 精車、精刨、精銑、粗鉸、粗磨 |

看不見加工痕跡(jì),微辯加工方向 | Ra1.6、Ra0.8、Ra0.4、 | 精車、精磨、精鉸、研磨 |

暗光澤麵(miàn) | Ra0.2、Ra0.1、Ra0.05、 | 研磨、珩磨、超精磨(mó)、拋光 |

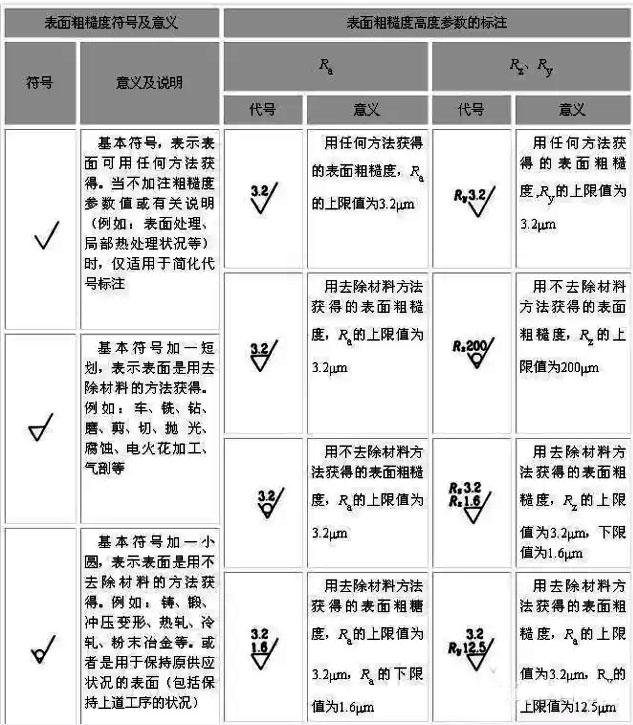

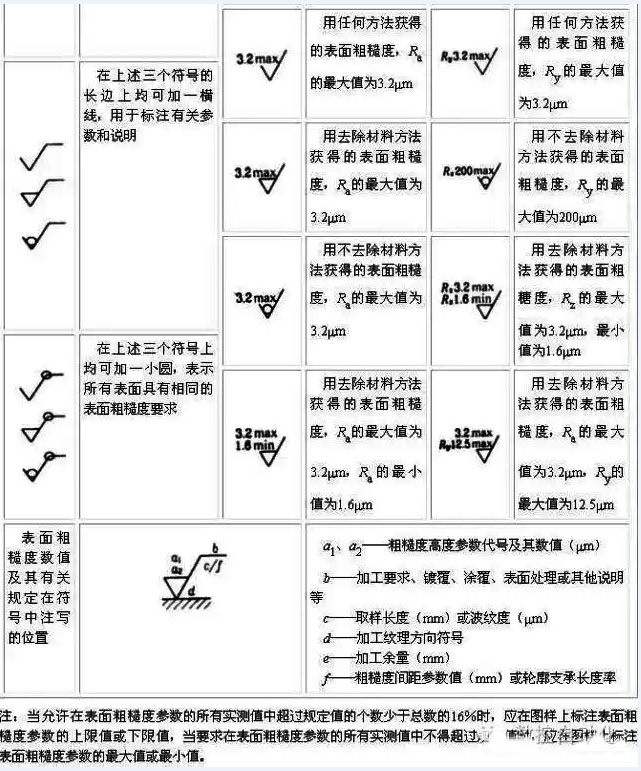

表麵粗糙度符號

表麵光潔度與表麵粗糙度對照表

光潔度 級別 (舊標) | 粗糙度 Ra (μm) | 1)表麵狀況 2)加工方法 3)應用舉例 |

▽1 | 40~80 | |

▽2 | 20 ~ 40 | 1)明顯可見的刀痕 2)粗車、鏜、刨(páo)、鑽 3)粗(cū)加工後的表麵,焊接前的焊縫、粗鑽孔(kǒng)壁等。 |

▽ 3 | 10 ~ 20 | 1)可(kě)見刀痕 2)粗車、刨、銑、鑽 3)一般非結合表麵,如軸(zhóu)的(de)端麵、倒角、齒輪及皮(pí)帶輪的側麵、鍵槽的非工作表麵(miàn),減重孔眼(yǎn)表麵 |

▽4 | 5 ~ 10 | 1)可(kě)見加工痕跡(jì) 2)車(chē)、鏜、刨、鑽、銑、銼、磨、粗鉸(jiǎo)、銑齒 3)不重(chóng)要零件的配合表麵,如支柱、支架、外殼、襯套、軸、蓋等的端麵。緊固件的(de)自由表麵,緊固件通孔(kǒng)的表麵,內、外花鍵的非定心表(biǎo)麵,不作為計量基準的齒輪頂圈圓表麵等 |

▽5 | 2.5 ~ 5 | 1)微見加工痕跡 2)車、鏜、刨、銑、刮1~2點/cm^2、拉、磨、銼、滾壓(yā)、銑齒 3)和其他零件連接不形成配合的表麵,如箱體、外殼、端蓋等零件的端麵。要求有定心及配(pèi)合特性的固定支承麵如定心的軸間,鍵(jiàn)和鍵槽的工作表麵。不重要的緊固(gù)螺紋的表麵。需要滾花或氧化處理的(de)表(biǎo)麵 |

▽6 | 1.25 ~ 2.5 | 1)看不(bú)清加工痕跡 2)車、鏜、刨、銑、鉸、拉、磨、滾壓、刮1~2點/cm^2銑齒 3)安裝直徑超過80mm的G級軸承的(de)外殼孔(kǒng),普(pǔ)通精度齒輪的齒麵,定位銷孔(kǒng),V型帶輪的表麵,外徑(jìng)定心的內花鍵(jiàn)外徑,軸承蓋的定中心凸肩表麵 |

▽7 | 0.63 ~ 1.25 | 1)可辨加工痕跡的方向(xiàng) 2)車、鏜、拉、磨、立銑、刮3~10點/cm^2、滾(gǔn)壓 3)要求保證定心及配合特性的表麵,如錐銷與圓柱銷的表麵,與G級精度滾動軸(zhóu)承相配合的軸徑和外殼孔,中速轉(zhuǎn)動的軸徑(jìng),直徑超過80mm的E、D級滾動軸承配(pèi)合的軸徑及外殼孔,內、外花鍵的定心內徑,外花鍵鍵側及定心外徑,過盈配合IT7級的孔(H7),間隙配合IT8~IT9級的孔(H8,H9),磨削的齒輪表麵等 |

▽8 | 0.32 ~ 0.63 | 1)微辨加工痕跡的方向 2)鉸、磨、鏜(táng)、拉(lā)、刮3~10點/cm^2、滾壓 3)要求長期保持配合性質穩定的(de)配合表麵,IT7級的(de)軸、孔配合表麵,精(jīng)度較高的齒(chǐ)輪表(biǎo)麵,受變應力作用的重要零件(jiàn),與直徑小於80mm的E、D級軸承配合的軸徑表麵、與橡膠(jiāo)密封件接觸的軸的表麵,尺寸大於120mm的IT13~IT16級孔和軸用(yòng)量規的測量表(biǎo)麵 |

▽9 | 0.16 ~ 0.32 | 1)不可辨加工痕跡的方向 2)布輪磨、磨、研磨、超級加工 3)工作時受變應力作用(yòng)的重要零件的表麵。保證零件的疲勞強度、防腐性和耐久性,並在工作時不破壞配合性質的表麵,如軸徑表麵、要求(qiú)氣密的表麵和(hé)支承表麵,圓錐定心表麵等(děng)。IT5、IT6級配合表(biǎo)麵、高精度齒輪的表麵,與G級滾動軸(zhóu)承配合的軸徑表麵,尺寸大於315mm的IT7~IT9級級孔和軸用量(liàng)規級(jí)尺寸大於120~315mm的IT10~IT12級孔(kǒng)和軸用量規的測量表麵(miàn)等 |

▽10 | 0.08 ~ 0.16 | 1)暗光澤麵 2)超級加工 3)工作時承受較大變應力作用的重要零件的表麵。保證**定心的錐體表(biǎo)麵(miàn)。液壓傳(chuán)動用的孔表麵。汽缸套的內表麵,活塞(sāi)銷的外表麵,儀器導軌麵,閥的工作麵。尺寸小於120mm的IT10~IT12級孔和軸用量規測量麵等 |

▽11 | 0.004 ~ 0.08 | |

▽12 | 0.002 ~ 0.004 | |

▽13 | 0.001 ~ 0.002 | |

▽14 | <0.001 |

phones

電話:15981998378 聯係人:程先生

ADDRESS

地(dì)址:河南省鄭州市高新(xīn)區蓮花(huā)街電子電器產業園338號

郵(yóu)箱:zhengzhouchengzhen@163.com

請認真填寫需求信息,我們會在24小(xiǎo)時內與您取得(dé)聯係